在智能制造的浪潮中,工业机器人已成为现代生产线的核心装备。它们承担着高频率、高强度且对精度要求极高的工作任务。支撑这些动作的关键部件中,直线导轨以其稳定的运动性能和优异的定位能力,成为工业机器人实现高精密化控制的重要基础。它不仅决定了机器人的动态响应速度和重复定位精度一片红配资,也直接影响着整机的运行寿命与控制稳定性。

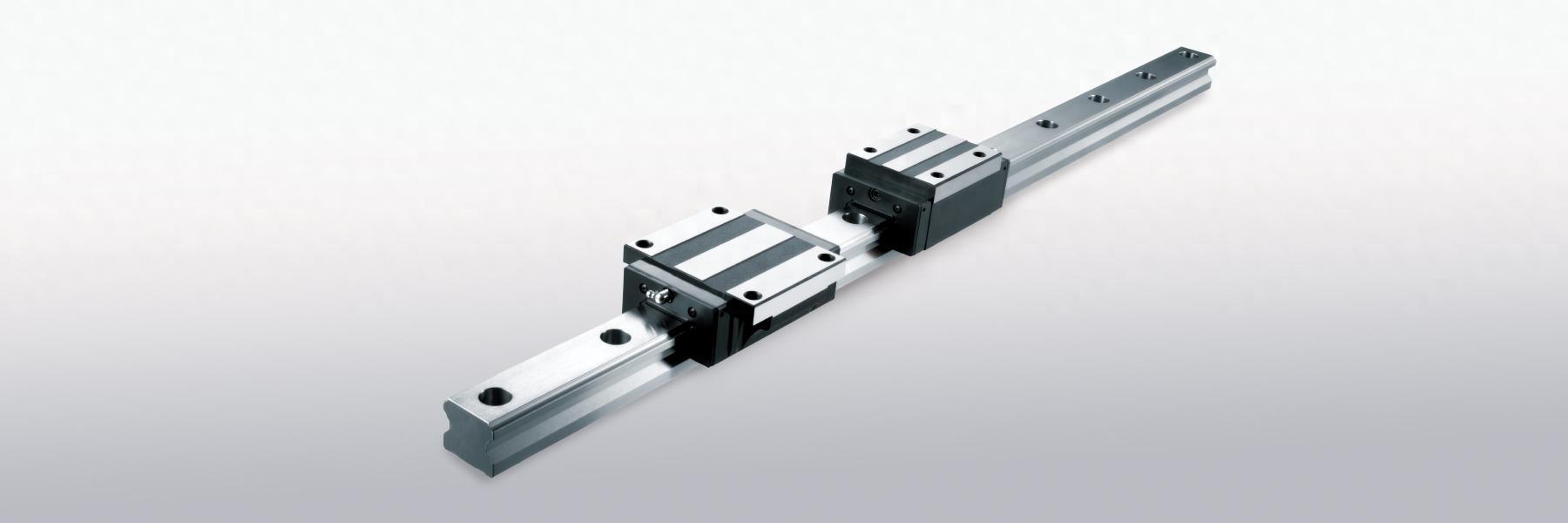

直线导轨的核心价值在于实现平稳、低摩擦的线性运动。通过滚动体在轨道与滑块之间的循环滚动,摩擦系数被显著降低,运动顺畅度得到极大提升。相比传统滑动导轨,直线导轨的摩擦损耗更小,启动力更低,能在极小的驱动力下实现精准位移控制。这一特性使得工业机器人在执行精密装配、微细搬运、视觉检测等任务时能够保持极高的一致性与响应灵敏度。

直线导轨的高精度来源于严格的制造工艺与细致的结构设计。轨道与滑块通过高硬度钢材加工,并经过超精密研磨与热处理工序,确保接触面的几何精度与光洁度。滚动体的尺寸公差被严格控制在微米级范围,配合预压结构消除间隙,使得导轨在高速运动中依然能保持零背隙状态。对于工业机器人而言,这种零间隙特性意味着重复定位误差的显著降低,从而实现更加精确的运动轨迹控制。

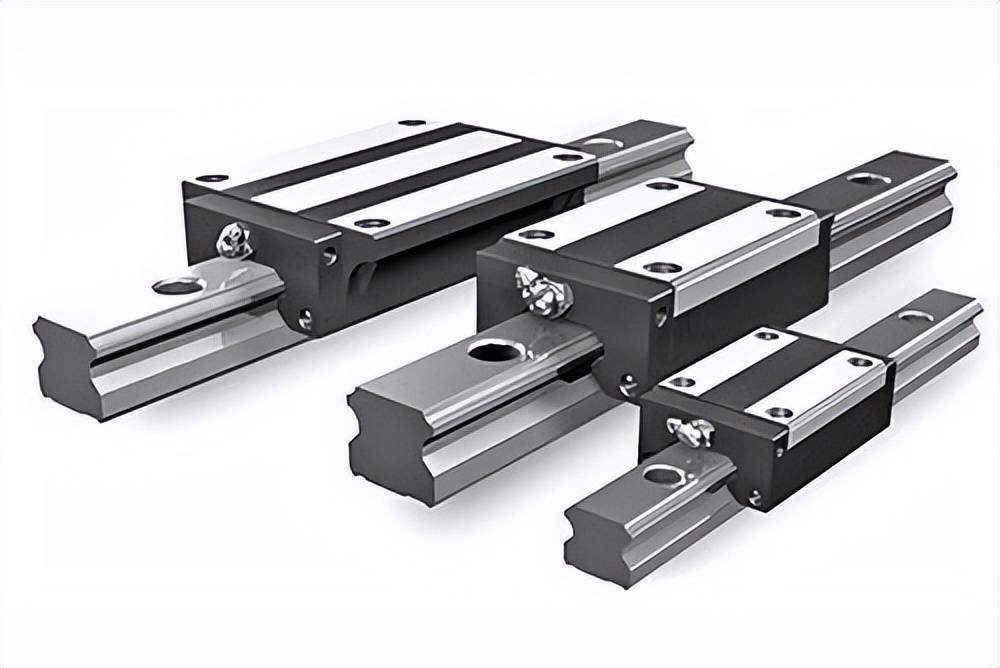

在自动化生产场景中,直线导轨不仅承担平移运动,还要承受来自多方向的负载与冲击。为了应对复杂工况一片红配资,部分高性能直线导轨采用四列循环滚珠结构,使得其在任意方向上都能承受等负载。这种设计提升了导轨在空间姿态变化时的刚性与稳定性,保证了机器人无论在垂直搬运还是复杂曲线运动中,都能维持一致的精度与顺滑度。

高精度控制还离不开导轨的润滑与防护系统。为减少长期运行中的磨损与热变形,直线导轨通常配备自动润滑单元,通过微量供油保持滚动接触面的油膜稳定,降低摩擦系数并延长寿命。同时,密封防尘结构可防止粉尘、切屑等杂质侵入,避免导轨轨道损伤。对于在加工中心、半导体设备等洁净度要求极高的环境中使用的工业机器人,防护性能尤为关键,它直接决定系统的长期运行精度与可靠性。

随着工业机器人逐步向高速化、微精度化方向发展,直线导轨的设计也在不断演进。新一代产品在材料、结构与检测技术上持续创新,例如采用陶瓷滚珠以降低热膨胀影响,利用有限元仿真优化轨道刚度分布,或在生产过程中引入激光干涉仪检测,实现纳米级装配精度。这些技术进步让直线导轨在动态响应与热稳定性方面进一步突破,为工业机器人提供更坚实的控制支撑。

从控制系统角度看,直线导轨的高重复精度使得伺服电机与传感器之间的闭环控制更为顺畅。滑块位移的微小变化能够被实时捕捉,控制系统根据反馈进行即时修正,从而实现更精细的轨迹规划与姿态控制。尤其在多轴协同运动中,导轨的平行度与同步性成为保持整体系统协调性的关键因素。它让机器人在复杂路径插补、微米级装配或表面扫描任务中保持高一致性输出。

在高端制造领域,直线导轨的价值已不仅限于传动部件的角色,而是成为精密控制系统的核心支撑。无论是在半导体封装设备、3C装配线,还是在高精度检测平台中,直线导轨都扮演着实现运动精准化、控制智能化的关键角色。它为工业机器人提供了稳定的机械基础,使得复杂算法与控制策略能够精准落地。

直线导轨作为工业机器人精密控制的基础支撑一片红配资,其技术演进不仅提升了机械运动的精度,更为整个自动化系统注入了稳定与可控的核心能力。它让精度不再依赖于复杂补偿,而是源自机械本体的高稳定性。随着制造业向高端化、柔性化方向发展,直线导轨将在工业机器人系统中持续发挥关键作用,成为实现高水平精密化控制的核心力量。

优倍网提示:文章来自网络,不代表本站观点。